వార్ప్ అల్లిక వస్త్ర యంత్రం కోసం లేజర్ స్టాప్

అధిక-ఖచ్చితమైన నూలు విరుగుడు గుర్తింపు | ఫాబ్రిక్ లోపాలను తగ్గించండి | శ్రమ ఆధారపడటాన్ని తగ్గించండి

అవలోకనం: తదుపరి స్థాయి ఫాబ్రిక్ నాణ్యత హామీ

వార్ప్ అల్లికలో, ఒక్క విరిగిన నూలు కూడా ఫాబ్రిక్ సమగ్రతను రాజీ చేస్తుంది - ఇది ఖరీదైన పునర్నిర్మాణం, పదార్థ వ్యర్థం మరియు బ్రాండ్ ఖ్యాతి ప్రమాదానికి దారితీస్తుంది. అందుకేగ్రాండ్స్టార్ లేజర్ స్టాప్ సిస్టమ్రూపొందించబడింది: అందించడానికిరియల్-టైమ్, లేజర్-ఖచ్చితమైన నూలు విరుగుడు గుర్తింపు, ఆధునిక వస్త్ర ఉత్పత్తిలో అత్యున్నత ప్రమాణాల నాణ్యత నియంత్రణను అందిస్తుంది.

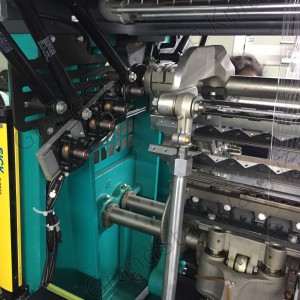

ప్రెసిషన్ ఆటోమేషన్ కోసం పెరుగుతున్న పరిశ్రమ డిమాండ్ను తీర్చడానికి రూపొందించబడిన ఈ వ్యవస్థ, విస్తృత శ్రేణి వార్ప్ అల్లిక పరికరాలతో సజావుగా అనుసంధానించబడుతుంది-ముఖ్యంగాట్రైకాట్ మరియు వార్పింగ్ యంత్రాలు—నూలు విరిగిపోయినట్లు గుర్తించిన వెంటనే ఉత్పత్తిని నిలిపివేయడం. ఫలితం:దోషరహిత బట్టలు, తగ్గిన కార్మిక ఖర్చు మరియు సరైన యంత్ర సమయము.

ఇది ఎలా పనిచేస్తుంది: స్మార్ట్ లేజర్-ఆధారిత నూలు పర్యవేక్షణ

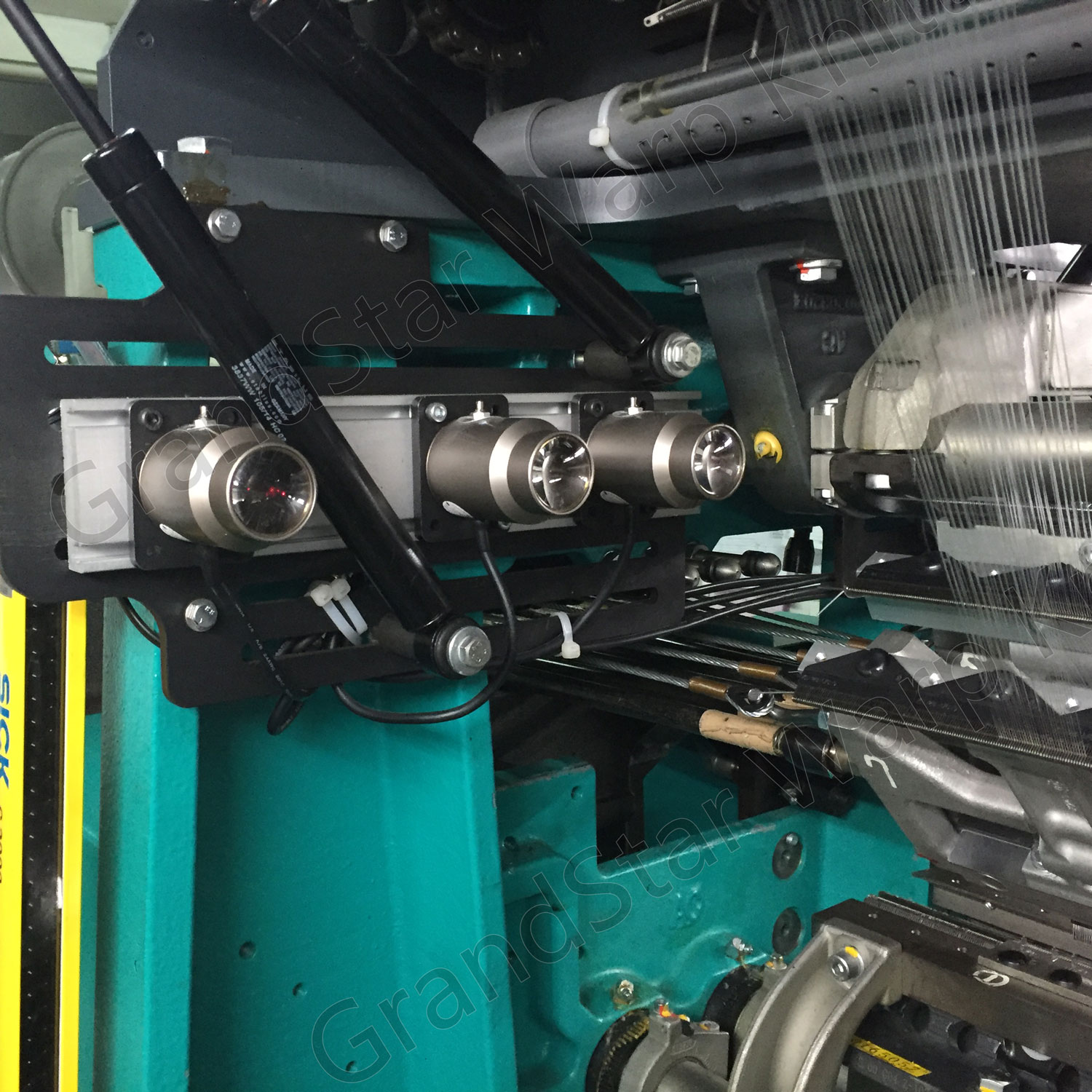

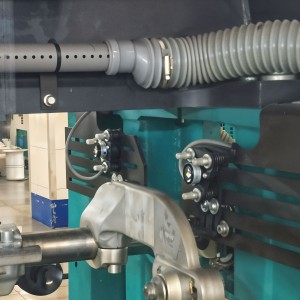

వ్యవస్థ యొక్క గుండె వద్ద ఒకఅధిక-సున్నితత్వ లేజర్ ఉద్గారిణి-గ్రహీత జత. లేజర్ మరియు ఇన్ఫ్రారెడ్ కాంతి సూత్రాలపై పనిచేస్తున్న ఈ వ్యవస్థ, నూలు కదలికను నిరంతరం స్కాన్ చేస్తుంది.ప్రతి మాడ్యూల్కు 1 నుండి 8 పర్యవేక్షణ పాయింట్లు. ఏదైనా నూలు బీమ్ విచ్ఛిన్నం కారణంగా దాటితే - లేదా దాటలేకపోతే - సిస్టమ్ తక్షణమే క్రమరాహిత్యాన్ని గుర్తించి పంపుతుందిఅల్లిక యంత్రానికి స్టాప్ సిగ్నల్.

ఈ తెలివైన గుర్తింపు లోపం వ్యాప్తి చెందే అవకాశాన్ని తగ్గిస్తుంది. దెబ్బతిన్న వార్ప్ నూలుతో యంత్రం పనిచేయడం కొనసాగించడానికి బదులుగా,లేజర్ స్టాప్ వెంటనే ఆగిపోతుందియంత్రం, ఫాబ్రిక్ నాణ్యత మరియు యంత్రం దీర్ఘాయువు రెండింటినీ రక్షిస్తుంది.

ముఖ్య లక్షణాలు & సాంకేతిక ప్రయోజనాలు

- మల్టీ-హెడ్ మానిటరింగ్:ఫాబ్రిక్ వెడల్పులు మరియు నూలు సాంద్రతలలో సౌకర్యవంతమైన సెటప్ల కోసం మాడ్యూల్కు 1 నుండి 8 హెడ్ల వరకు కాన్ఫిగర్ చేయవచ్చు.

- అధిక గుర్తింపు సున్నితత్వం:లేజర్ మరియు ఇన్ఫ్రారెడ్ బీమ్ ఇంటిగ్రేషన్ అధిక వేగంతో మరియు తక్కువ కాంతి పరిస్థితులలో నమ్మకమైన గుర్తింపును నిర్ధారిస్తుంది.

- తక్షణ స్టాప్ ప్రతిస్పందన:అతి తక్కువ సిస్టమ్ జాప్యం అనవసరమైన లోపం ఉత్పత్తిని నిరోధిస్తుంది.

- విస్తృత అనుకూలత:ట్రైకాట్ మెషీన్లు, వార్పింగ్ మెషీన్లు మరియు లెగసీ సిస్టమ్లలో సులభంగా ఇంటిగ్రేట్ చేయబడుతుంది.

- ఖర్చు-సమర్థవంతమైన & శ్రమ-పొదుపు:మాన్యువల్ తనిఖీ ప్రయత్నాలను తగ్గిస్తుంది మరియు లీన్ తయారీకి మద్దతు ఇస్తుంది.

- కాంపాక్ట్ & మన్నికైన డిజైన్:వేడి, దుమ్ము మరియు కంపన నిరోధకత కలిగిన వస్త్ర వాతావరణాల కోసం రూపొందించబడింది.

పోటీతత్వ అంచు: గ్రాండ్స్టార్ లేజర్ స్టాప్ను ఎందుకు ఎంచుకోవాలి?

సాంప్రదాయ మెకానికల్ టెన్షన్ డిటెక్టర్లు లేదా అల్ట్రాసోనిక్ వ్యవస్థలతో పోలిస్తే, గ్రాండ్స్టార్ యొక్క లేజర్ స్టాప్ వీటిని అందిస్తుంది:

- ఉన్నతమైన ఖచ్చితత్వం:లేజర్ మరియు ఇన్ఫ్రారెడ్ టెక్నాలజీ పాత గుర్తింపు పద్ధతుల కంటే మెరుగ్గా పనిచేస్తాయి.

- తక్కువ తప్పుడు పాజిటివ్లు:అధునాతన వడపోత పరిసర కంపనం లేదా లైటింగ్ మార్పుల వల్ల కలిగే లోపాలను తగ్గిస్తుంది.

- సులభమైన ఇంటిగ్రేషన్:ప్లగ్-అండ్-ప్లే డిజైన్ ఇప్పటికే ఉన్న ఎలక్ట్రికల్ క్యాబినెట్లతో సజావుగా అనుకూలతను నిర్ధారిస్తుంది.

- నిరూపితమైన విశ్వసనీయత:కనీస రీకాలిబ్రేషన్ అవసరాలతో ప్రపంచవ్యాప్తంగా ఉత్పత్తి అంతస్తులలో విస్తృతంగా పరీక్షించబడింది.

వార్ప్ నిట్టింగ్ పరిశ్రమ అంతటా అప్లికేషన్లు

లేజర్ స్టాప్ సిస్టమ్ వివిధ అనువర్తనాల్లో విశ్వసనీయమైనది:

- ట్రైకాట్ యంత్రాలు:ముఖ్యంగా హై-స్పీడ్, చక్కటి ఫాబ్రిక్ ఆపరేషన్లలో విలువైనది, ఇక్కడ నూలు విరిగిపోవడం వల్ల కనిపించే లోపాలు ఏర్పడతాయి.

- వార్పింగ్ యంత్రాలు:నూలు తయారీ సమయంలో నాణ్యమైన స్థిరత్వాన్ని నిర్ధారిస్తుంది.

- పునరుద్ధరణ ప్రాజెక్టులు:సెకండ్ హ్యాండ్ లేదా లెగసీ వార్ప్ నిట్టింగ్ సిస్టమ్లను అప్గ్రేడ్ చేయడానికి అనువైనది.

లేస్ మరియు క్రీడా దుస్తుల నుండి ఆటోమోటివ్ మెష్ మరియు పారిశ్రామిక వస్త్రాల వరకు,నాణ్యత గుర్తింపుతో ప్రారంభమవుతుంది.—మరియు లేజర్ స్టాప్ అందిస్తుంది.

గ్రాండ్స్టార్తో జీరో-డిఫెక్ట్ ప్రొడక్షన్ను అన్లాక్ చేయండి

మీ నాణ్యత నియంత్రణ ప్రమాణాలను పెంచడానికి సిద్ధంగా ఉన్నారా?గ్రాండ్స్టార్ లేజర్ స్టాప్ సిస్టమ్లోపాలను పూర్తిగా తగ్గించుకుంటూనే, మీరు నమ్మకంగా ఉత్పత్తిని స్కేల్ చేయడానికి వీలు కల్పిస్తుంది.

ప్ర: వార్ప్ అల్లిక యంత్రంలో నూలు విరిగిపోవడాన్ని గుర్తించడానికి ఎన్ని లేజర్ హెడ్లు అవసరం?

జ:అవసరమైన లేజర్ హెడ్ల సంఖ్య ఆపరేషన్ సమయంలో ఎన్ని నూలు స్థానాలను విచ్ఛిన్నం కావాలో పర్యవేక్షించాలనే దానిపై నేరుగా ఆధారపడి ఉంటుంది.

సింగిల్ నూలు మార్గం పర్యవేక్షణ:

ప్రతి నూలు గుండా వెళితే మాత్రమేఒక గుర్తింపు స్థానం, అప్పుడులేజర్ హెడ్ల సెట్ ఒకటిఆ పదవికి సరిపోతుంది.

బహుళ నూలు మార్గం పర్యవేక్షణ:

అదే నూలు గుండా వెళితేరెండు లేదా అంతకంటే ఎక్కువ విభిన్న స్థానాలువిచ్ఛిన్నతను గుర్తించాల్సిన అవసరం ఉన్న చోట, అప్పుడుప్రతి స్థానానికి దాని స్వంత ప్రత్యేక లేజర్ హెడ్ సెట్ అవసరం..

సాధారణ నియమం:

దిక్లిష్టమైన నూలు స్థానాల సంఖ్యను పెంచడం, దిమరిన్ని లేజర్ హెడ్ సెట్లువిశ్వసనీయమైన మరియు ఖచ్చితమైన పర్యవేక్షణను నిర్ధారించడానికి అవసరం.

ఈ మాడ్యులర్ విధానం తయారీదారులు యంత్రం యొక్క కాన్ఫిగరేషన్, ఫాబ్రిక్ నిర్మాణం మరియు ఉత్పత్తి నాణ్యత ప్రమాణాల ఆధారంగా నూలు విరిగిపోయే గుర్తింపు వ్యవస్థను అనుకూలీకరించడానికి అనుమతిస్తుంది. ఖచ్చితమైన లేజర్-ఆధారిత పర్యవేక్షణ డౌన్టైమ్ను తగ్గించడానికి, ఫాబ్రిక్ లోపాలను తగ్గించడానికి మరియు స్థిరమైన ఉత్పత్తి నాణ్యతను నిర్వహించడానికి సహాయపడుతుంది-ముఖ్యంగా సాంకేతిక లేదా ఫైన్-గేజ్ ఫాబ్రిక్ల హై-స్పీడ్ ఉత్పత్తిలో.

చిట్కా:అధిక సాంద్రత లేదా బహుళ-బార్ నిర్మాణాలను ఉత్పత్తి చేసే యంత్రాలలో, అన్ని క్లిష్టమైన నూలు మార్గాలను కవర్ చేయడానికి అదనపు లేజర్ గుర్తింపు పాయింట్లను అమర్చడం మంచిది, నూలు విరిగిన సందర్భంలో నిజ-సమయ హెచ్చరికలు మరియు ఆటోమేటిక్ స్టాప్ ఫంక్షన్లను నిర్ధారిస్తుంది.

మమ్మల్ని సంప్రదించండి

మమ్మల్ని సంప్రదించండి