Einführung

Die Kettwirkerei ist seit über 240 Jahren ein Eckpfeiler der Textiltechnik und hat sich durch Präzisionsmechanik und kontinuierliche Materialinnovationen stetig weiterentwickelt. Mit der weltweit steigenden Nachfrage nach hochwertigen Kettengewirken stehen die Hersteller unter zunehmendem Druck, die Produktivität zu steigern, ohne Kompromisse bei Genauigkeit oder Gewebequalität einzugehen. Eine zentrale Herausforderung liegt im Herzstück der Kettwirkmaschine – dem Hochgeschwindigkeits-Querbewegungsmechanismus des Kettbaums.

In modernen Hochgeschwindigkeits-Kettwirkmaschinen führt der Kamm schnelle seitliche Bewegungen aus, die für die Gewebebildung unerlässlich sind. Steigt die Maschinendrehzahl jedoch über 3.000 Umdrehungen pro Minute (U/min), verstärken sich Querschwingungen, mechanische Resonanzen und der Geräuschpegel. Diese Faktoren beeinträchtigen die Positioniergenauigkeit des Kamms und erhöhen das Risiko von Nadelkollisionen, Garnbrüchen und einer verminderten Gewebequalität.

Um diesen technischen Herausforderungen zu begegnen, konzentrierte sich die Forschung in jüngster Zeit auf Schwingungsanalyse, dynamische Modellierung und fortschrittliche Simulationstechniken zur Optimierung der Kammbewegung. Dieser Artikel beleuchtet die neuesten technologischen Fortschritte, praktischen Anwendungen und zukünftigen Entwicklungsrichtungen im Bereich der transversalen Schwingungsdämpfung von Saitenkämmen und unterstreicht das Engagement der Branche für Präzisionstechnik und nachhaltige, leistungsstarke Lösungen.

Technologische Fortschritte bei der Kammschwingungskontrolle

1. Dynamische Modellierung des Kammsystems

Die Optimierung der Kammleistung basiert auf einem präzisen Verständnis seines dynamischen Verhaltens. Die von elektronisch gesteuerten Aktuatoren erzeugte Querbewegung des Kamms folgt einem zyklischen Muster aus seitlicher Translation und Oszillation. Bei hohen Betriebsgeschwindigkeiten muss diese zyklische Bewegung sorgfältig kontrolliert werden, um übermäßige Vibrationen und Positionsfehler zu vermeiden.

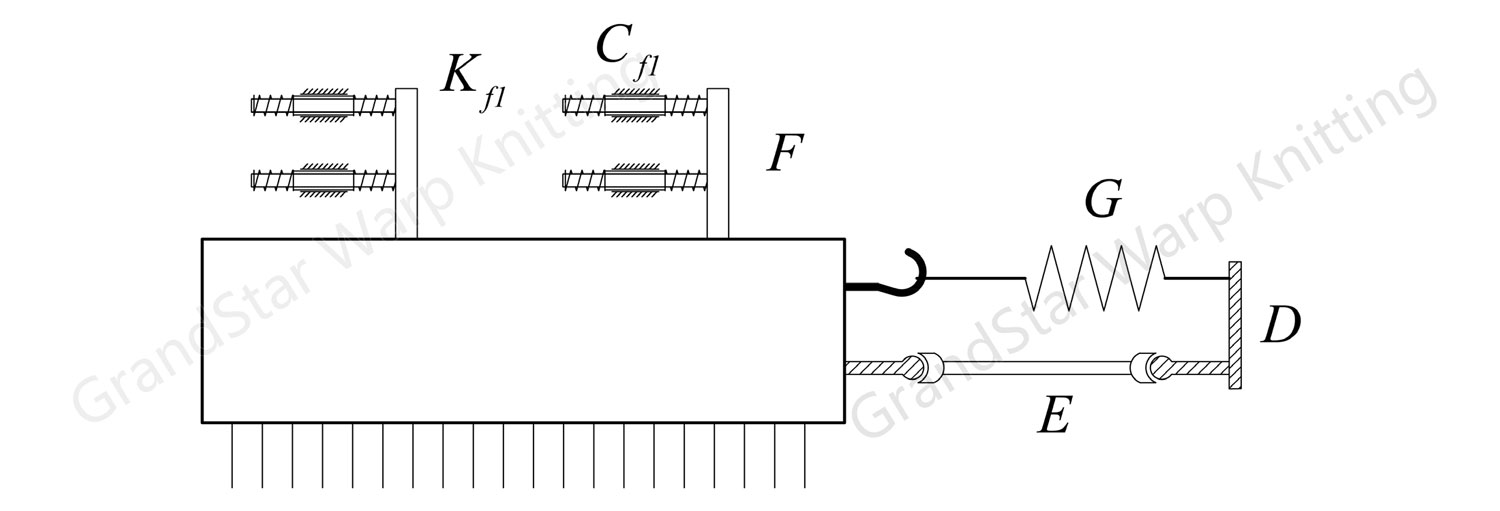

Forscher entwickelten ein vereinfachtes dynamisches Modell mit einem Freiheitsgrad, das die seitliche Bewegung des Kamms beschreibt. Das Modell behandelt die Kammbaugruppe, die Führungsschienen und die Verbindungselemente als Feder-Dämpfungs-System und isoliert so die wichtigsten Einflussfaktoren auf die Schwingungen. Durch die Analyse von Masse, Steifigkeit, Dämpfungskoeffizienten und externen Anregungskräften des Servomotors können Ingenieure das dynamische und stationäre Verhalten des Systems mit hoher Genauigkeit vorhersagen.

Diese theoretische Grundlage ermöglicht einen systematischen Ansatz zur Schwingungskontrolle und dient als Grundlage für Konstruktionsverbesserungen und Leistungsoptimierung.

2. Identifizierung von Vibrationsquellen und Resonanzrisiken

Querschwingungen entstehen hauptsächlich durch die schnelle Hin- und Herbewegung des Kamms während der Stoffproduktion. Jede Richtungsänderung erzeugt kurzzeitige Kräfte, die durch die Maschinengeschwindigkeit und die Kammmasse verstärkt werden. Steigt die Maschinengeschwindigkeit zur Erreichung der Produktionsziele, erhöht sich auch die Frequenz dieser Kräfte, wodurch das Risiko von Resonanz steigt – einem Zustand, in dem die Frequenz der externen Anregung mit der Eigenfrequenz des Systems übereinstimmt, was zu unkontrollierbaren Schwingungen und mechanischen Ausfällen führen kann.

Mithilfe der Modalanalyse und den Simulationswerkzeugen von ANSYS Workbench identifizierten die Forscher kritische Eigenfrequenzen innerhalb der Kammstruktur. So wurde beispielsweise die Eigenfrequenz vierter Ordnung mit etwa 24 Hz berechnet, was einer Maschinendrehzahl von 1450 U/min entspricht. Dieser Frequenzbereich stellt eine Resonanzrisikozone dar, in der die Betriebsdrehzahlen sorgfältig überwacht werden müssen, um Instabilitäten zu vermeiden.

Eine so präzise Frequenzabbildung ermöglicht es den Herstellern, Lösungen zu entwickeln, die Resonanzen minimieren und die Langlebigkeit der Maschinen gewährleisten.

3. Technische Maßnahmen zur Schwingungsdämpfung

Zur Reduzierung der Querschwingungen im Kammmechanismus wurden verschiedene technische Lösungen vorgeschlagen und validiert:

- Resonanzvermeidung:Durch Anpassung der Materialzusammensetzung, der Massenverteilung und der strukturellen Steifigkeit des Kamms lassen sich die Eigenfrequenzen außerhalb der üblichen Betriebsbereiche verschieben. Dieser Ansatz erfordert ein ausgewogenes Verhältnis zwischen Haltbarkeit und Systemeffizienz.

- Aktive Schwingungsisolierung:Verstärkte Motorhalterungen und optimierte Kugelgewindetriebe verbessern die Vibrationsdämpfung. Die höhere Übertragungsgenauigkeit sorgt für eine gleichmäßigere Kammbewegung, insbesondere bei schnellen Richtungswechseln.

- Dämpfungsintegration:An der Führungsschiene montierte Rückholfedern und Dämpfungselemente unterdrücken Mikrovibrationen und stabilisieren den Kamm während der „Stop-Start“-Phasen.

- Optimierte Antriebskraftprofile:Fortschrittliche Eingangsprofile wie sinusförmige Beschleunigung minimieren mechanische Stöße und gewährleisten gleichmäßige Auslenkungskurven, wodurch das Risiko von Nadelkollisionen verringert wird.

Anwendungen in der Industrie

Die Integration dieser Schwingungsdämpfungstechnologien bietet spürbare Vorteile für Hochleistungs-Kettwirkereien:

- Verbesserte Stoffqualität:Die präzise Kammführung gewährleistet eine gleichmäßige Schlaufenbildung, reduziert Defekte und verbessert die Produktästhetik.

- Erhöhte Maschinengeschwindigkeit bei gleichzeitiger Stabilität:Resonanzvermeidung und optimiertes dynamisches Ansprechverhalten ermöglichen einen sicheren Hochgeschwindigkeitsbetrieb und steigern so die Produktivität.

- Reduzierter Wartungsaufwand und geringere Ausfallzeiten:Kontrollierte Vibrationen verlängern die Lebensdauer von Bauteilen und minimieren mechanische Ausfälle.

- Energieeffizienter Betrieb:Eine gleichmäßige, optimierte Kammbewegung reduziert Energieverluste und verbessert die Systemeffizienz.

Zukunftstrends und Branchenausblick

Die Entwicklung von Kettwirkmaschinen orientiert sich an globalen Trends, die Automatisierung, Digitalisierung und Nachhaltigkeit betonen. Zu den wichtigsten neuen Entwicklungsrichtungen gehören:

- Intelligente Schwingungsüberwachung:Echtzeit-Sensornetzwerke und prädiktive Analysen ermöglichen proaktive Wartung und Leistungsoptimierung.

- Hochleistungsmaterialien:Hochfeste, leichte Verbundwerkstoffe werden das Maschinengeschwindigkeitspotenzial weiter steigern und gleichzeitig die Stabilität erhalten.

- Digital-Twin-Technologie:Virtuelle Modelle simulieren dynamische Reaktionen und ermöglichen so die frühzeitige Erkennung von Schwingungsproblemen während der Entwurfsphase.

- Nachhaltiges Maschinendesign:Die Schwingungsdämpfung reduziert Lärmemissionen und mechanischen Verschleiß und unterstützt so einen energieeffizienten und umweltfreundlichen Betrieb.

Abschluss

Die Leistungsfähigkeit von Hochgeschwindigkeits-Kettwirkmaschinen hängt maßgeblich von der präzisen Steuerung der Querbewegung des Kamms ab. Neueste Forschungsergebnisse zeigen, wie dynamische Modellierung, fortschrittliche Simulationen und innovative Konstruktionen Vibrationen reduzieren, die Produktivität steigern und die Produktqualität sichern können. Diese Entwicklungen positionieren die moderne Kettwirktechnologie an der Spitze der Präzisionsfertigung und nachhaltiger Industrielösungen.

Als Ihr vertrauenswürdiger Partner für Innovationen im Bereich der Kettwirktechnik setzen wir uns weiterhin dafür ein, diese Fortschritte in Maschinenlösungen zu integrieren, die Leistung, Zuverlässigkeit und Kundenerfolg fördern.

Veröffentlichungsdatum: 07.07.2025

KONTAKT

KONTAKT