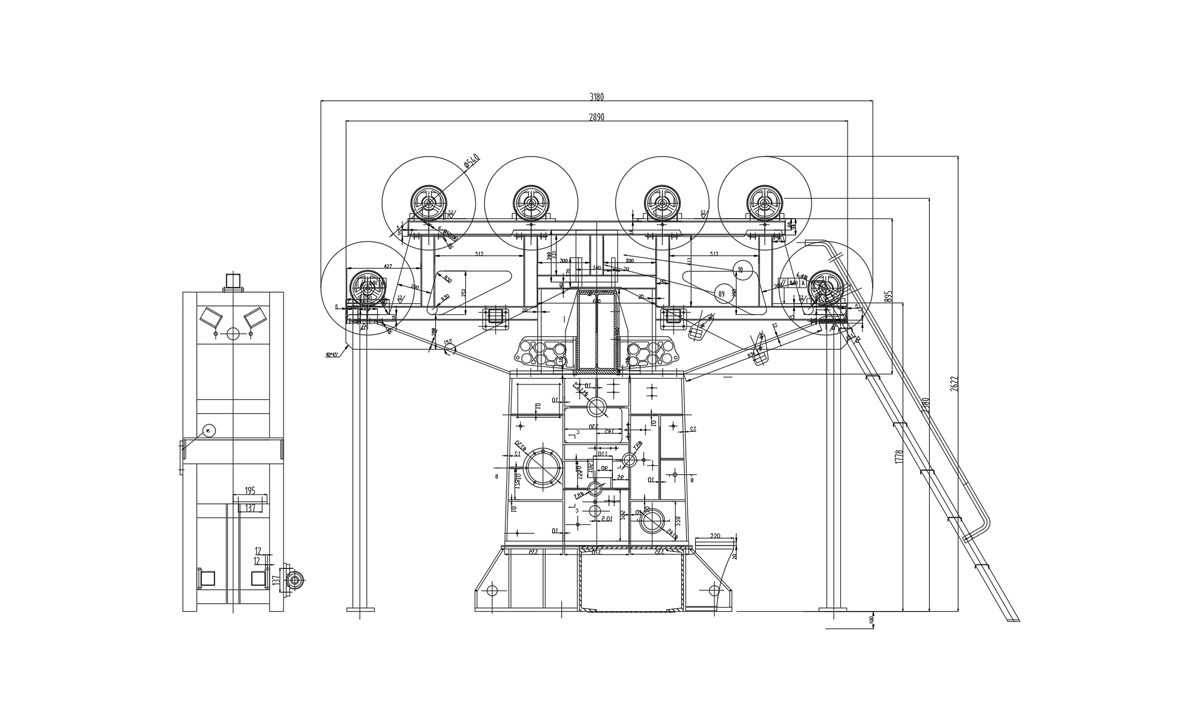

RS 2(3) Maszyna dziewiarska siatkowa osnowowa

Maszyny raszlowe jednoprętowe: idealne rozwiązanie do produkcji netto

Maszyny raszlowe jednorzędowe stanowią innowacyjne i wysoce wydajne rozwiązanie do produkcji różnego rodzaju siatek tekstylnych, w tym rolniczych, bezpieczeństwa,

i sieci rybackie. Sieci te mają szeroki zakres zastosowań, a jedną z ich głównych funkcji jest ochrona przed niekorzystnymi warunkami atmosferycznymi.

W takich przypadkach muszą one wytrzymywać ciągłe narażenie na zmienne warunki klimatyczne. Zaawansowana technologia tkania osnowowego zintegrowana z tkaniną raszlową jednorzędową

Maszyny te oferują niezrównane możliwości produkcji netto, przewyższając każdą inną metodę produkcji pod względem wszechstronności i wydajności.

Kluczowe czynniki wpływające na charakterystykę sieci

- Technika docierania

- Liczba prowadnic

- Wskaźnik maszyny

- Układ nawlekania przędzy

- Gęstość ściegu

- Rodzaj użytej przędzy

Dzięki regulacji tych parametrów producenci mogą dopasować właściwości siatki do zróżnicowanych wymagań użytkowników końcowych, takich jak:

- Współczynnik ochrony przeciwsłonecznej:Kontrolowanie poziomu zapewnianego zacienienia

- Przepuszczalność wiatru:Regulacja oporu przepływu powietrza

- Nieprzezroczystość:Regulacja widoczności przez sieć

- Stabilność i elastyczność:Modyfikacja elastyczności w kierunku wzdłużnym i poprzecznym

Podstawowe konstrukcje zakładkowe do produkcji siatkowej

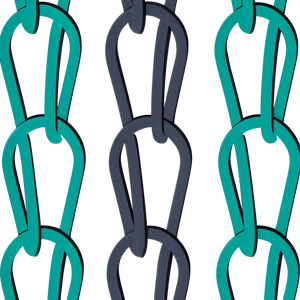

1. Szew słupkowy

Tenkonstrukcja ściegu filarowegojest podstawą produkcji siatki i najczęściej stosowaną techniką docierania. Zapewnia

wymaganywytrzymałość i stabilność wzdłużna, co czyni go niezbędnym dla trwałości siatki. Jednak, aby stworzyć funkcjonalne podłoże tekstylne,

ścieg słupkowy należy połączyć zzacieranie wkładeklub innych struktur uzupełniających.

2. Wkładka (wątek)

Podczas gdystruktura intarsjisama nie może utworzyć podłoża tekstylnego, odgrywa kluczową rolę wstabilność poprzeczna. Przez

Łącząc dwa, trzy lub więcej prążków ściegu, intarsja zwiększa odporność tkaniny na siły boczne. Generalnie, im więcej prążków jest połączonych,

razem w podkładzie, tym bardziejstabilny i odpornysieć staje się.

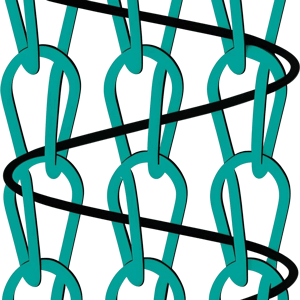

3. Polerowanie trykotu

Polerowanie trykotu odbywa się poprzezchodzenie bokiemprowadnicy względem sąsiedniej igły. W przypadku użycia bez dodatkowych

prowadnice, co skutkuje bardzoelastyczna tkanina. Ze względu na swoją wrodzonąwysoka elastycznośćzarówno wzdłuż, jak i

w kierunkach poprzecznych, łączenie trykotu jest rzadko stosowane w produkcji siatek — chyba że w połączeniu z dodatkowymi prowadnicami w celu zwiększenia stabilności.

4. 2 x 1 Ocieranie

Podobnie jak w przypadku licowania trykotu,2 x 1 docieraniełączy sąsiednie Walie. Jednak zamiast utworzyć kolejną pętlę na

Sąsiednia igła jest tworzona na igle przedostatniej. Zasada ta dotyczy większości ściegów nakładających się, z wyjątkiem ściegu słupkowego.

konstrukcje.

Projektowanie siatek o różnych kształtach i rozmiarach

Istotnym aspektem produkcji netto jest umiejętność tworzenia otworów netto wróżne rozmiary i kształty, co osiąga się poprzez modyfikację klucza

czynniki takie jak:

- Maszynamiernik

- Konstrukcja zakładki

- Gęstość ściegu

Dodatkowo,układ nawlekania przędzyodgrywa decydującą rolę. W przeciwieństwie do standardowych konfiguracji, wzór wątków nie zawsze

muszą idealnie pasować do rozstawu maszyny. Aby zmaksymalizować elastyczność, możliwe są różne warianty gwintowania, takie jak:1 wejście, 1 wyjście or

1 wejście, 2 wyjściasą często stosowane. Pozwala to producentom na produkcję różnorodnych siatek na jednej maszynie, minimalizując przestoje.

i eliminując potrzebę częstych, czasochłonnych zmian.

Wnioski: Maksymalna wydajność dzięki technologii dziania osnowowego

Maszyny Raschel z pojedynczym prętem oferująniezrównana wydajność i zdolność adaptacjido produkcji siatek tekstylnych, zapewniając najwyższe standardy w

Wytrzymałość, stabilność i wszechstronność konstrukcji. Wykorzystując zaawansowaną technologię tkania osnowowego, producenci mogą bezproblemowo dostosowywać właściwości siatki do

szeroki zakres zastosowań przemysłowych i ochronnych — wyznaczający nowe standardy doskonałości w produkcji netto.

Specyfikacje maszyny dziewiarskiej GrandStar® Warp Knitting

Opcje szerokości roboczej:

- 4597 mm (181 cali)

- 5207 mm (205 cali)

- 6807 mm (268 cali)

- 7188 mm (283″)

- 8509 mm (335 cali)

- 10490 mm (413 cali)

- 12776 mm (503″)

Opcje miernika:

- E2, E3, E4, E5, E6, E8

Elementy dziewiarskie:

- Drążek igłowy:1 pojedynczy pręt igłowy wykorzystujący igły języczkowe.

- Pasek suwaka:1 suwak z płytkami ślizgowymi.

- Pasek Knockover:1 drążek grzebieniowy z elementami wybijającymi.

- Prowadnice:2(3) prowadnice z precyzyjnie zaprojektowanymi jednostkami prowadzącymi.

- Tworzywo:sztabki magnezowe zapewniające doskonałą wytrzymałość i redukcję wibracji.

System podawania przędzy:

- Obsługa wiązki warp:2(3) × 812 mm (32″) (wolnostojące)

- Kosz do podawania przędzy:Praca z kosza

- FTL:Urządzenie do cięcia i rozciągania folii

System sterowania GrandStar®:

TenSYSTEM DOWODZENIA GrandStarzapewnia intuicyjny interfejs operatora, umożliwiający bezproblemową konfigurację maszyny i precyzyjną kontrolę funkcji elektronicznych.

Zintegrowane systemy monitorowania:

- Zintegrowany Laserstop:Zaawansowany system monitorowania w czasie rzeczywistym.

System zwalniania przędzy:

Każda pozycja wiązki warp maelektronicznie sterowany napęd zwalniający przędzędo precyzyjnej regulacji napięcia.

Mechanizm pobierania tkaniny:

Wyposażony welektronicznie regulowany system nawijania tkaninynapędzany precyzyjnym silnikiem przekładniowym.

Urządzenie dozujące:

A oddzielne, stojące na podłodze urządzenie do zwijania tkaninzapewnia płynne partie tkanin.

Układ napędowy wzoru:

- Standard:Napęd N z trzema tarczami zębatymi i zintegrowaną przekładnią zmiany tempa.

- Fakultatywny:Napęd EL z silnikami sterowanymi elektronicznie, umożliwiający cięcie prowadnic o szerokości do 50 mm (opcjonalnie przedłużenie do 80 mm).

Specyfikacja elektryczna:

- Układ napędowy:Napęd z regulacją prędkości i całkowitą mocą przyłączeniową 25 kVA.

- Woltaż:380V ± 10%, zasilanie trójfazowe.

- Główny przewód zasilający:Kabel trójfazowy, czterożyłowy o przekroju co najmniej 4 mm², przewód uziemiający nie mniejszy niż 6 mm².

Układ zasilania olejem:

Zaawansowanywymiennik ciepła olej/wodazapewnia optymalną wydajność.

Środowisko operacyjne:

- Temperatura:25°C ± 6°C

- Wilgotność:65% ± 10%

- Nacisk na podłogę:2000-4000 kg/m²

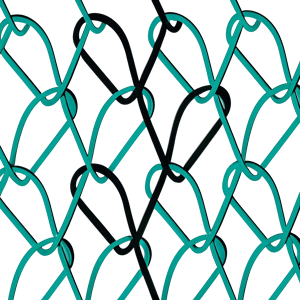

Lekkie siatki polietylenowe przeznaczone do zabezpieczania bel siana i słomy, a także do stabilizacji palet podczas transportu. Wykonane specjalistyczną techniką ściegu słupkowego/inlay, siatki te charakteryzują się szerokimi odstępami między pręcikami i niską gęstością igieł dla optymalnej wydajności. System dozowania zapewnia ciasno sprasowane rolki o wydłużonej długości, maksymalizując wydajność i przechowywanie.

Siatki cieniujące o splocie osnowowym, powszechnie stosowane w ciepłym klimacie, chronią uprawy i szklarnie przed intensywnym nasłonecznieniem, zapobiegając odwodnieniu i zapewniając optymalne warunki wzrostu. Poprawiają również cyrkulację powietrza, redukując nagrzewanie się gleby i zapewniając bardziej stabilne środowisko.

Ochrona wodoodpornaKażda maszyna jest starannie zabezpieczona w opakowaniu nadającym się do transportu morskiego, co zapewnia solidną ochronę przed wilgocią i wodą w trakcie transportu. | Międzynarodowe skrzynie drewniane o standardowym eksporcieNasze niezwykle wytrzymałe skrzynie kompozytowe z drewna spełniają wszystkie światowe przepisy eksportowe, gwarantując optymalną ochronę i stabilność podczas transportu. | Wydajna i niezawodna logistykaOd starannej obsługi w naszym zakładzie po fachowy załadunek kontenera w porcie, każdy etap procesu wysyłki jest zarządzany z precyzją, aby zagwarantować bezpieczną i terminową dostawę. |

SKONTAKTUJ SIĘ Z NAMI

SKONTAKTUJ SIĘ Z NAMI